Project Description

Tähän kivaa tietoa projektista

Tähän toinen mielenkiintoinen fakta

Jotain muuta erikoista

Alumiinituotannon automatisointi Simelle

Projektiaiheena on tutkia mahdollista alumiinituotannon robotisointia tai kobotisointia. Koulun puolelta projektissa ovat mukana koneautomaation ryhmä sekä sähköautomaation ryhmä. Koukkujen annostelua suoritetaan tällä hetkellä ihmisvoimin. Koukut kerätään alumiiniprofiilien purun yhteydessä, jonka jälkeen koukut puhdistetaan ja tuodaan takaisin alkupisteeseen. Alkupisteellä työntekijät asettavat koukut alumiiniprofiileihin toisesta päästä ja toisesta päästä koukut ripustetaan kuljettimeen. Koukkuja käytetään suunnilleen neljän kierroksen ajan, jonka jälkeen koukut poistuvat käytöstä. Projektin yhden osa-alueen tavoitteena oli automatisoida annostelusysteemiä koukuille. Projektinohjaaja toivoi myös annostelusysteemille maalausaineenpoistosysteemin siihen mukaan.

Sime asetti tarkat toiveet projektille

Projektin tavoitteena on tuotannon nostaminen sekä fyysisen työn kevennys mahdollisella robotilla tai kobotilla. Tämänhetkinen profiilien ripustusaika on 6 sekuntia ja tätä haluttaisiin laskea pienemmäksi. Kuljetinnopeus on tällä hetkellä 1.5 m/min, mutta se on mahdollista kasvattaa 2 m/min. Asiakas haluaa myös, että tuotteita pystyttäisiin lastaamaan käsin poikkeavien tilanteiden varalta sekä robotin siirtämisen tulisi olla mahdollista automaatio-ongelmien sattuessa, jotta työtä voitaisiin myös tehdä manuaalisesti. Ehdotukseksi tähän olisi metallinen eurolavatyyppinen alusta, jota siirrettäisiin pumppukärryillä.

Avainpäätös tehtiin robotin ja kobotin välillä

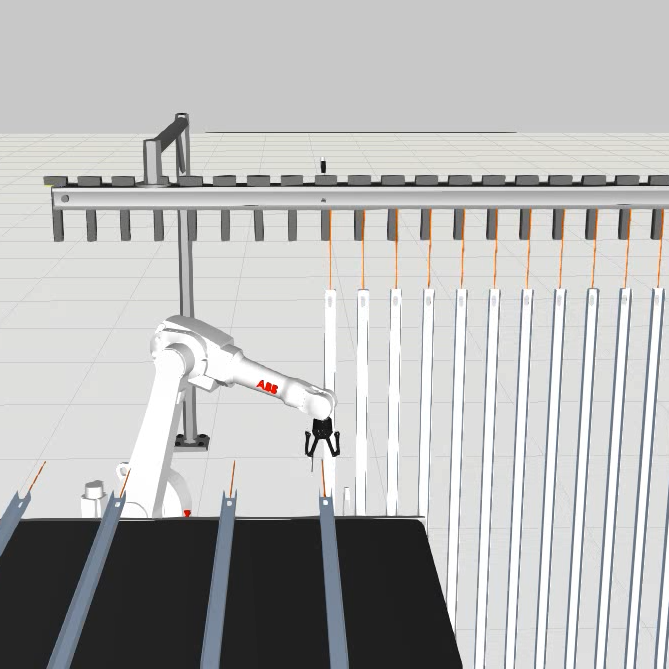

Yksi projektin avainpäätöksiä oli tehdä valinta robotin ja kobotin välillä. Ero vaihtoehdoissa on turvallisuus, nopeus ja vahvuus. Kobotin ja robotin avuksi tarvitaan myös konenäköä, antureita sekä koukkujen annostelija, jotta koukkuja pystyttäisiin ottamaan helposti. Työnkierron hahmottelu antoi ideoita työnkierron parantamiseen. Ensimmäisistä ideoista tehtiin luonnos, josta asiakas sai antaa palautetta. Esittelyn jälkeen asiakas sanoi haluavansa mahdollisesti yhden robotin suorittavan koukun laiton profiiliin sekä ripustuskuljettimeen. Tutkimustyötä täytyi tehdä robotin nopeudesta, joten yhteyttä otettiin robotiikkayrityksiin ABB sekä Machine Tool.

Robotin simulointi, koukkujen annostelu ja konenäkö.

Yksi erittäin potentiaalinen ratkaisu robotin ohjaamiseen, koukkujen tarkkaan sijoittamiseen ja kiinnityksen varmistukseen oli konenäkö. Alustavissa kokouksissa oli epävarmuutta konenäön suorituskyvystä liittyen nopeuteen sekä tarkkuuteen ja siksi oli tarpeen selvittää, kuinka hyvin konenäkö voisi soveltua osaksi projektin kokonaisuutta. Ihannetapauksessa konenäkö mahdollistaisi toiminnan nopeutumisen, kun robotti saisi kohteiden paikkatiedot nopeasti ja luotettavasti. Sime Oy toimitti kuljetinradan ripustimessa käytettävän levyn mallikappaleeksi, joka auttoi antamaan realistisen kuvan siitä, mitä koneen tulisi pystyä havaitsemaan.

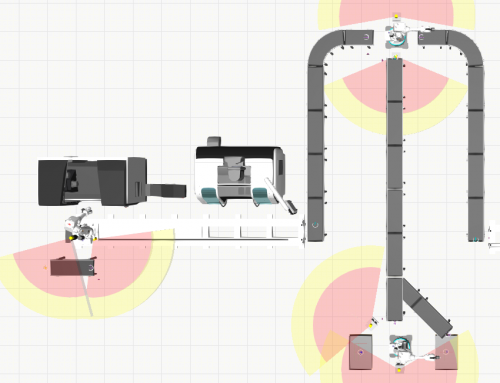

Kahta konseptia testattiin simulaatioiden avulla

Projektiryhmä sai aikaiseksi kaksi vaihtoehtoa toteutukselle, joista teimme yksinkertaistetut simulaatiot. Simulaatioiden avulla nähtiin, että teoriassa robotti kykenee suorittamaan ripustuksen molemmissa konsepteissa, mutta ratkaisujen toimiminen oikeasti vaatisi kokeiluja oikeilla kappaleilla. Käytimme simulaatioissa ABB:n IRB 1600-robottia, koska se täytti parhaiten annetut kriteerit.

Konseptissa 1 annostelija/tärykuljetin toisi ripustuskoukkuja anturin luokse, josta teollisuusrobotin olisi helppoa ottaa koukku aina samasta kohtaa. Alumiiniprofiileja kuljettava kuljetin pysähtyisi aina, kun noudettava profiili olisi anturin kohdalla. Kun koukun ja profiilin anturit ovat antaneet signaalin, niin robotti kävisi ottamassa koukun annostelijasta/koukusta ja laittaisi sen profiilin reiästä kiinni.

Samaan aikaan konenäkö seuraisi ripustuspeltejä ja auttaisi robottia reiänpaikoittamisessa. Tässä konseptissa ripustus aukkoa suurennettaisiin kolmion muotoiseksi, jotta robotilla olisi tarpeeksi aikaa suorittaa tehtävä. Profiilien maalaukseen menemisen varmistamiseksi käytettäisiin ripustuskuljettimella induktiivista anturia profiilien tunnistukseen. Jos anturi ei hetkeen tunnista profiilia roikkumassa, niin se pysäyttäisi kaiken toiminnan.

Simulaation perusteella ripustus tällä konseptilla on mahdollista halutussa ajassa, mutta todellisuudessa robottia ei välttämättä voida ajaa yhtä nopeasti. Myös profiilin nostaminen koukusta voi aiheuttaa hankaluuksia.

Toisessa konseptissa ripustuskoukut olisivat valmiina ripustuslevyissä ja koukkujen paikalla pitämiseen käytettäisiin asiakkaan ehdottamaa kuljetinta. Robotin tehtäväksi jäisi koukun kiinnittäminen alumiiniprofiilin reikään tai profiilin kiinnittäminen koukkuun. Konenäköä käytettäisiin mahdollisesti alumiiniprofiilin reiän paikoittamiseen. Profiilien maalaukseen menemisen varmistamiseksi käytettäisiin ripustuskuljettimella induktiivisista anturia profiilin tunnistukseen. Jos anturi ei hetkeen tunnista profiilia roikkumassa, niin se pysäyttäisi kaiken toiminnan.

Purkupuolelle suunniteltiin toisen robotin käyttöä, jonka tehtäviä olisi profiilien purku sekä mahdollisesti uusien koukkujen lisääminen koska koukut tulisi vaihtaa neljän käyttökerran jälkeen.

Simulaation perusteella tämä konsepti on nopeampi ja yksinkertaisempi kuin ensimmäinen konsepti. Haasteeksi tässä konseptissa saattaa tulla koukkujen heiluminen, vaikka ripustuskuljetin liikkuukin hitaasti.