Project Description

Pyrittiin tehostamaan sarjatuotantoa.

Ammattilaisista on pula.

Muuntosähkö

Tuotekehityksemme lähtökohtana ovat monikäyttöiset Trafox-ratkaisut, jotka vastaavat kattavasti sekä kansainvälisten standardien että asiakaskohtaisten tarpeiden asettamiin vaatimuksiin. Trafox on Muuntosähkö Oy:n tuotemerkki, jonka alla kehitämme, valmistamme ja räätälöimme korkealaatuisia muuntajia, kuristimia, suodattimia sekä Trafox Superintend® -valvontalaitteita. Tuotteitamme hyödynnetään mitä moninaisimmissa käyttökohteissa aina raskaasta teollisuudesta lääkintätekniikkaan.

Kobottihitsauslaitteiston kehitystyö

Innovaatioprojektin tarkoituksena oli suunnitella simulaation avulla Muuntosähkö Oy:lle kobottihitsauslaitteisto, robottisolu ja selvittää mahdollinen syntyvä säästö. Ongelmana on vaikeus löytää jatkuvaa toistoa suorittava ammattitaitoinen hitsaaja. Hyöty tässä projektissa on siis mukavamman työympäristön ja työtehtävän muodostaminen. Samalla tehokkaampi sarjatuotanto.

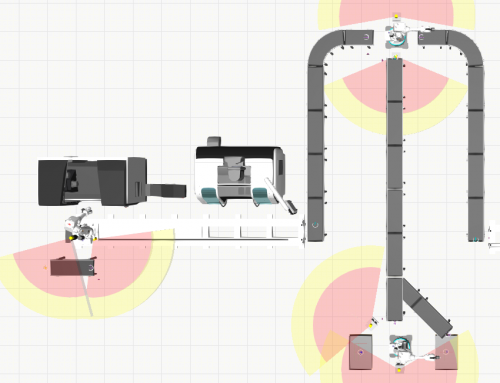

Päätavoitteeksi tarkentui robottisolun suunnittelu ja selvittää tarvittava laitteisto hitsaamista varten. Asiakas toimitti toimintakuvauksen, sekä vaatimukset toiminnallisuudesta ja vaadituista ominaisuuksista. Projektista rajattiin ulos robottisolun ja sen ulkopuolisiset tekijät, jos ne eivät vaikuta robotin työkiertoon ja tätä kautta säästöjen laskemiseen merkittävästi.

Robottisolun simulointi ja työnjako

Projektin parissa työskenteli neljän hengen tiimi, joka muodostui kone- ja sähköautomaation opiskelijoista. Työtehtävät jaetiin kahdeksi työkokonaisuudeksi: Solun layoutin ja mekaniikkasuunnittelu sekä simuloinnin ja sen optimoinnin toteuttaminen. Säästölaskelmat tehtiin lopuksi.

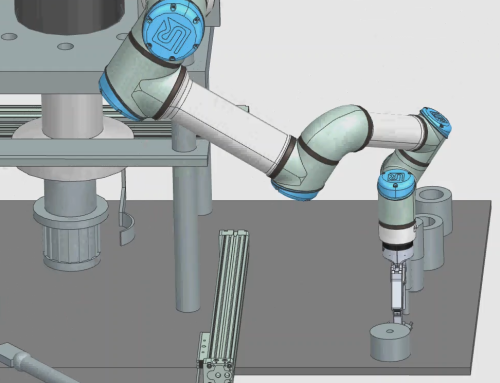

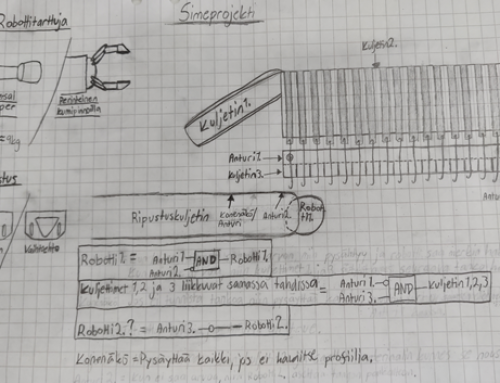

Muuntosähkön tarvitsemassa robottisolussa työskentelee yksi henkilö. Hän asettelee komponentit kääntöpöydälle, joka kääntyy kobotin hitsattavaksi manuaalisesti. Toteutus on siis puoliautomaattinen. Materiaalit saapuvat soluun ja lähtevät solusta EUR -lavoilla. Universal Robotsin UR5e kobotiin liitettiin Kempin A7 MIG/MAG hitsauslaitteisto. Hitsauslaitteisto sisältää kaikki UR kiinnikkeet, 350A -virtalähteen, langansyöttölaitteen, ohjelmistot, puhdistusaseman ja hitsaussuojahupun. Hitsauslaitteisto on erillinen ja kiinnittyy cobottiin vain osittain. Hitsauspistooli ja langansyöttäjä ovat ainoat kobottiin kiinnittyvät osaset.

Kobotti ohjelmoitiin tekemään mahdollisimman nopeilla ja lyhyillä siirtymiä sekä käy puhdistamassa hitsaimen siihen tarkoitetulla pisteellä tietyin väliajoin. Työkierto käynnistyy käyttäjän painaessa nappia ja valon syttyessä työkierto on valmis ja käyttäjä voi kääntää pöydän. Hitsauksen aikana käyttäjä on ”ladannut” uudet hitsattavat komponentit toiselle puolelle kääntöpöytää, jolloin kääntämisen jälkeen cobotti saa lisää hitsattavaa ja käyttäjä poimii valmiin kappaleen myöhempää kokoonpanoa varten.

Kokonaisuus vaatii ohjelmoinnin, joka tallentuu kobotin sisäiseen muistiin. Nyrkkisääntönä yksi ohjelmisto jokaista erilaista hitsattavaa tuotetta kohti. Kokonaisuudessa ei ole siis konenäköä tai älykkyyttä toimia omatoimisesti. Kobottia ja hitsauslaitteistoa varten olisi syytä asennuttaa myös turvalaitteita.

Kobottisolun toiminta ja ihmisen hyödyn optimointi

Laskimme säästöt tämänhetkisen toimintamallin ja mahdollisen tulevaisuuden robotilla hitsaamisen välille. Projekti tehostaa tuotantoa ja saadaan lisäkapasiteettia muihin asiakkaan työtehtäviin. Saadaan aikaan tasalaatuisempi tuote, koska kobotin ja hitsaimen työkierto on aina sama.

Hitsausaika riippui hyvin paljon monesta eri muuttujasta, mutta tässä tapauksessa 2 – 6 sekuntia per tulppa. Kyseisissä laskuissa on käytetty 2 sekuntia per tulppa. Säästölaskuissa ei ole huomioitu sähkönkulutusta, koska asiakkaan mielestä se ei ollut oleellista vielä projektin 1. vaiheessa.

Kustannukset ihmisellä ja kobotilla saadaan kertomalla vaihe aika, kustannus muuntajaa kohden ja maksimi tuotanto päivässä keskenään. Kobotilla hitsaaminen on huomattavasti halvempaa. Solussa työskentelevän henkilön työpanostus jää vajaaksi, sillä robottisolun tahtiaikaan ei sopinut puoliautomaatti täyttö. Tämä puolestaan teki investoinnista kannattamattoman.

Työstöratoja ei tässä projektissa optimoitu, jolloin aika olisi voinut lyhentyä ja työntekijä olisi vapautunut muihin tehtäviin,

Lopputulos

Nähtiin, että kyseessä oli mahdollinen ratkaisu toteuttaa, mutta takaisinmaksu aika ei kohtaisi tässä käytössä. Olisi mahdollista löytää parempi käyttökohde, jossa investointi olisi pienempi.

Suunnittelemamme robottisolu koostui cobotista, suojaverhoista, kääntyväistä pöydistä ja kuljetuslinjasta. Suunniteltiin myös pöydälle asemointiin käytettävä jigi. Jigin tehtävä on myös pitää kappale paikallaan pöydän pyöriessä sekä kappaletta hitsattaessa.

Teknologiaan on paljon kiinnostusta ja varmasti lähdetään jatkamaan tuotannon tehostamista. Uudet projektit kiinnostavat ja konkreettisen demoon rakentaminen.

Teemavastaavan pohdintaa/ sitaatti

”Oli hienoa nähdä, miten kahden eri koulutusohjelman oppilaat tekivät hyvää yhteistyötä!”