Project Description

Koulutuksella voidaan tehostaa projekteja

Simulointimalleja tehtiin monta

Yritys

Hioma-aine Oy on teknisen kaupan asiantuntijayritys, joka tarjoaa ratkaisuja metalliteollisuudelle. Hioma-aineen kattava tuotevalikoima on koottu seuraavista tuoteryhmistä: lastuavat työkalut, hiomatarvikkeet ja koneet.

Automatisointi avuksi valmistusprosessiin

Projektin asiakas oli Hioma-aine Oy, jolle oli tavoitteena suunnitella ja ohjelmoida proof of concept kobottisolusta, jossa tapahtuu hiontarullamuotin osien kokoaminen sekä purkaminen ja valmiin tuotteen siirto. Lähtötilanteessa hiontarullia valmistettiin manuaalisesti, jolloin työtekijän tehtävänä oli muotin purku ja valmiin osan siirtäminen lavalle sekä muotin kasaus ja täyttö. Lavalta muotti siirtyy puristettavaksi hydrauliselle puristimelle. Asiakkaan tavoitteena oli hiontarullien valmistuksen prosessin osittain automatisoiminen. Hioma-aine Oy haluaa nopeuttaa tuotantoaan sekä helpottaa työntekijän työtä.

Konseptin puitteissa valittiin käytettäviksi koboteiksi Universal Robots:n UR-16 ja UR-10 edullisuutensa, teknisen tukensa sekä oppilaitoksella olevan osaamisen vuoksi. Nämä kobotit myös täyttivät projektissa vaadittavien massojen liikuttamisen edellytykset. Sopiviksi tarttujiksi valittiin ROBOTIQ 2F-140 ja SMC MHM-25D.

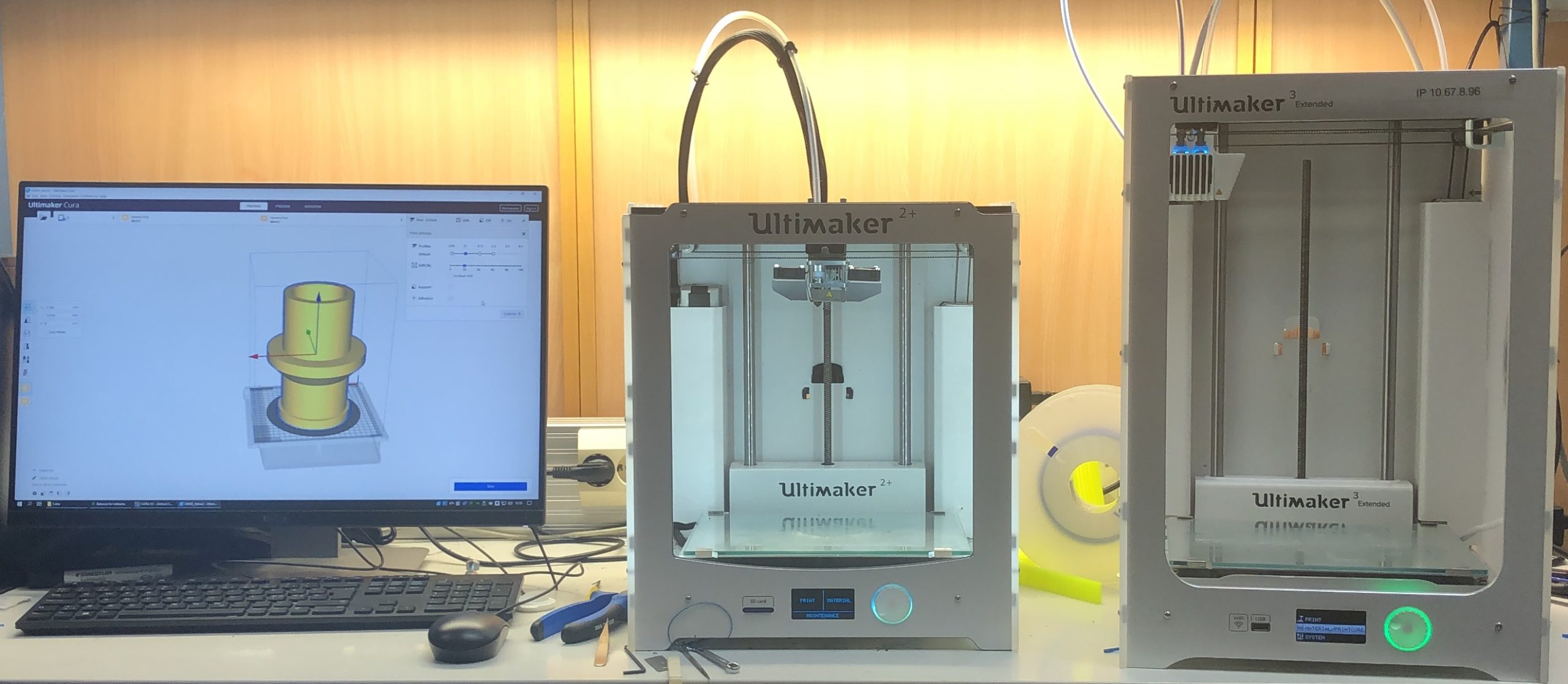

Salamaprojekti koostui neljästä työvaiheesta; mallinnus, työnkierron määritys, kobotin toiminnallisuuden soveltaminen tehtävään ja demon toteutus. Projekti aloitettiin 3D -mallintamalla Catia V5 -ohjelmalla muotin ja pöydän osat. Tähän käytettiin teknisiä piirroksia ja valokuvia. Malleja yksinkertaistettiin, siten ettei toiminnallisuuteen vaikutettu. Työnkierrossa havaittiin yhdeksän työvaihetta. Simuloimisessa tulee ottaa mahdollisimman hyvin huomioon fyysiset rajoitukset, kuten tarttujan malli ja ominaisuudet, jotta simulaatio vastaisi fyysisen mallin tarpeita mahdollisimman tarkasti. Simuloinnissa käytettiin sähkömagneettina SMC MHM-25D-Magneettitarttujaa, joka jaksaa nostaa 200 N voiman. Sähkömagneetti kykenisi myös fyysisessä mallissa suorittamaan työn.

Personoidut komennot avuksi

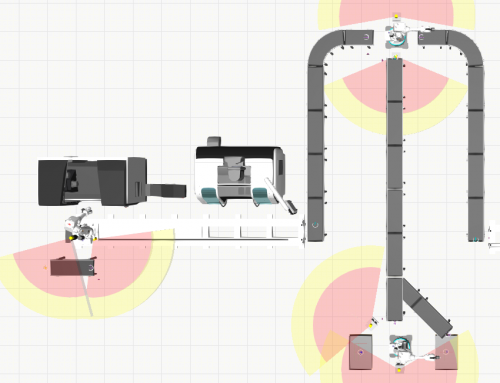

Robotin ohjaus simuloidaan Visual Componentsin ”Flow” -editorilla, jota ohjaa ”Robot Transport Controller”. Kyseisen prosessi luo kobotille liikeradan, jota voi tarpeen mukaan itse muokata. Ohjauksessa linkitetään erillisiä pisteitä toisiinsa. Nämä pisteet voivat olla välietappeja tai työvaiheen muutospisteitä. Kobotin ohjausta voi yhdistää sylinterin liikkeeseen. Kokoonpanon purussa halutaan saada osat irti toisistaan, että puristettu hiomarulla saadaan pois prosessista. Muotista nostetaan sisimmät osat ylös sylinterin avulla, että niiden purkaminen helpottuu ja valmis hiomarulla ei vahingoitu. Python -ohjelmointikielellä tehtiin personoituja komentoja eli scriptejä, jotta kappaleisiin tarttuminen, työkierron luominen, liikkeiden alkamisen ja loppumisen määrittäminen sujuisi halutaulla tavalla.

Tarkoituksena olisi saattaa loppuun työnkierto sekä saada PLC-ohjaus järjestelmälle; Visual Components ja Codesys –ohjelmat keskustelisivat keskenään. Simulointiprojektissa luotiin PLC-ohjaus Codesys -ohjelman avulla Digi-Salaman Hioma Oy:lle luodulle innovaatioprojektille. Projektissa hiomarullien kokoonpano tapahtuu ihmisen, hydraulisten sylintereiden ja Universal Robotsin Cobottien avulla. Simulointimalli on luotu Visual Components ohjelmalla ja siihen tehdyt CAD-mallit on luotu Catia V5 ohjelman avulla.

Projektin aloitusvaiheeseen kannattaa panostaa

Koulutuksen hyödyntäminen aikaisemassa vaihessa olisi tehostanut projektia. Tällöin projektiryhmä olisi päässyt tavoitteissaan vieläkin pidemmälle. Stafan Nymark Hiomalta mainitsi, että heidän olisi myös pitänyt panostaa enemmän alkuvaiheeseen. Kokeiltiin jokaisessa projektissa yksi vaihtoehto ja saatiin vahvistusta siihen miten tulisi toimia ja saatiin kartoitus mahdollisuuksista. Jatkohankkeessa Big-Flashissä seurataan koulutuksen tarvetta viikkotasolla.