Virtuaalinen robottihitsaussolu ja ABB:n Visual SafeMove -konfigurointia

Ihmisten ja robottien välisen yhteistyön lisääntyessä tarve erilaisille ja entistä monipuolisemmille tuotannon apuna työskenteleville roboteille kasvaa. Perinteisten yhteistyörobottien tueksi onkin jatkuvasti kehitettävä entistä joustavampia ja tehokkaampia ratkaisuja. Tämä ei kuitenkaan ole täysin mutkatonta, sillä robotiikan ja työturvallisuuden on tilanteesta riippumatta kuljettava käsi kädessä. Kun turvallisuudesta ei voida tinkiä lainkaan, mitä on tehtävissä?

Vastaus on onneksi lyhyt ja ytimekäs: turvallistaminen. Turvallistamisella pyritään minimoimaan ja eliminoimaan riskit, tai vaarat, joita robottisoluja suunnitellessa ilmenee. Vaarojen tunnistaminen ja riskien arviointi onkin kenties tärkein yksittäinen osuus robottisolujen konseptisuunnittelussa, ja siksi sitä ohjaavatkin useat kansainväliset standardit, lait ja määräykset.

Turvallistamistapoja on useita erilaisia kuten robotteja ja niille tarkoitettuja työtehtäviäkin. Perinteisten keinojen, kuten häkkien, aitojen, turvaovien ja mattojen, lisäksi turvallistamisessa hyödynnetään nykyään monipuolisesti valosähköisiä turvalaitteita, kuten turvalaserskannereita, tutkia, kameroita ja valoverhoja. Valosähköiset turvalaitteet nousevat esille erityisesti silloin, kun tila on kortilla eikä esimerkiksi häkkien tai aitojen käyttäminen ole vaihtoehto.

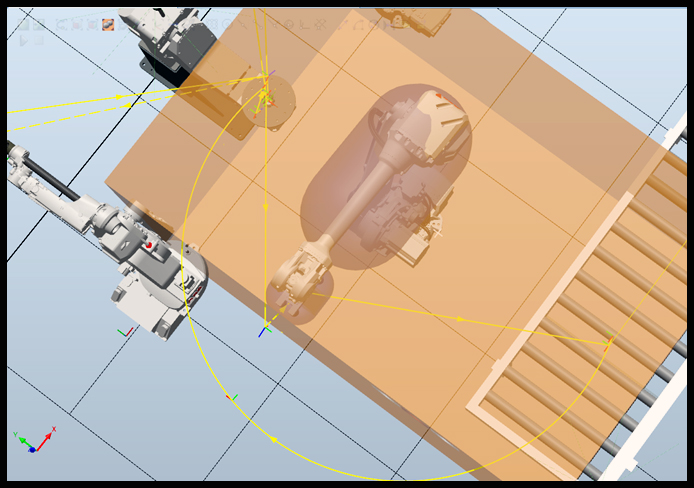

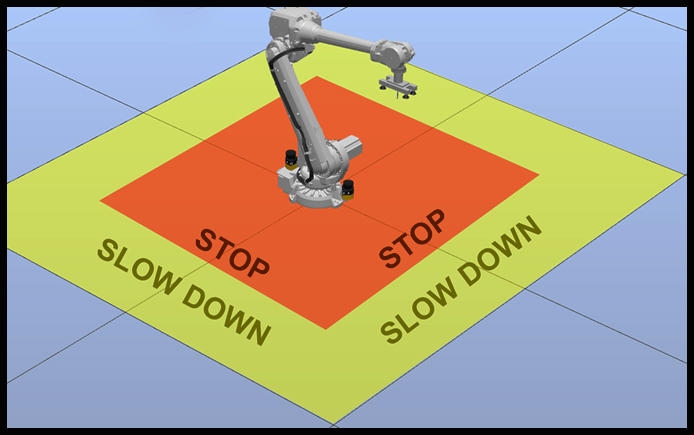

Laserskannereilla varustettu teollisuusrobotti ja sen turva-alueet

Fyysiset turvalaitteet eivät kuitenkaan toimi sellaisenaan, vaan ne tarvitsevat tietysti myös ohjelmointia ja konfigurointia toimiakseen. Turvalaitteet ja robotti keskustelevat keskenään turvakenttäväylän avulla ja turvalogiikka ohjaa robottiohjelmassa määriteltyjä turvatoimintoja. Turvatoiminnot siis aktivoituvat vaikkapa laserskannerilta saatavien signaalien perusteella.

Otetaan esimerkiksi teollisuusrobotti, joka tekee hyvin tyypillistä robotille tarkoitettua työtehtävää: Pick-And-Place. Robotti siis poimii kappaleita vaikkapa liukuhihnalta ja asettaa ne lavalle kuljetusta varten. Riskinä tällaisessa työtehtävässä on muun muassa kappaleen irtoaminen robotin tarttujatyökalusta kesken liikkeen sekä luonnollisesti robotin työskentelyalueelle tuleva ihminen.

Kappaleen irtoaminen kesken liikkeen voidaan huomioida rajoittamalla robotin liikenopeutta kappaleen poiminnan ja asettamisen välillä, mutta tilanne on täysin eri ihmisen tullessa robotin työskentelyalueelle. Nyt riskinä onkin pelkän kappaleen irtoamisen sijaan loukkaantuminen tai vakava vammautuminen ja pahimmassa tapauksessa jopa kuolema.

Kaikki tämä on kuitenkin vältettävissä. Varustetaan robotti vaikkapa juuri tuolla aiemmin mainitulla turvalaserskannerilla, konfiguroidaan sille sopivat turva-alueet ja ohjelmoidaan robotti niin, että se osaa reagoida halutulla tavalla, kun näille alueille tulee ihminen tai jokin muu este. Robotti voidaan esimerkiksi ohjelmoida hidastamaan liikkeitään tai pysähtymään tilapäisesti, kunnes skannerilta tulee tieto, että turva-alueet ovat tyhjiä ja työskentelyä voidaan jatkaa.

Suuret ja nopealiikkeiset teollisuusrobotitkin voidaan siis tarvittaessa kesyttää ja valjastaa toimimaan ihmisen työkaverina

Kirjoittaja

Projektiassistentti Joni P.

Tammikuussa 2021 valmistuva koneautomaatioinsinööri